- 0 likes

- 31738 viste

- Bluecast, stampanti 3d, microfusione, resine

Preparazione dell'albero e fusione con le resine BlueCast

La fusione a cera persa diretta con le resine BlueCast è semplice ed efficiente. Dimentica bolliture, lunghi tempi di polimerizzazione o procedure complesse: basta stampare, lavare, asciugare e procedere alla fusione. Una post-polimerizzazione di 10 minuti garantisce l’eliminazione di eventuale resina non polimerizzata, specialmente se non è stato effettuato l’ultimo bagno in alcool pulito. Per ottenere i migliori risultati con le X-Resins, segui i passaggi di lavaggio raccomandati.

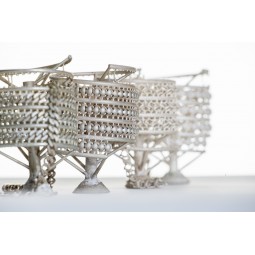

Durante l'assemblaggio dell'albero, assicurati che le parti dei canali siano completamente asciutte. Come per la cera fusibile, ruvida la zona di saldatura, applica una goccia di cera e collega il canale usando un micro-saldatore. Posiziona le incisioni verso l'alto ed evita configurazioni complesse che possano causare turbolenze. Le resine BlueCast si sciolgono in modo pulito, favorendo un flusso più regolare durante la fusione. Le parti più spesse devono essere posizionate in basso, quelle più sottili in alto, mantenendo almeno 1 cm di spazio tra i pezzi e il bordo del cilindro. Canali generosi facilitano anche l’espulsione dei gas, migliorando la qualità della fusione.

Grazie alle proprietà uniche delle resine BlueCast, non sono necessari spray protettivi o rivestimenti di immersione. La loro tensione superficiale previene reazioni o interazioni indesiderate tra resina e rivestimento. Usa sempre cilindri perforati per consentire ai gas di fuoriuscire durante la sublimazione, anche nei sistemi chiusi.

Linee guida per il rivestimento e il ciclo di burnout

Per ottenere risultati ottimali, consigliamo Optima Prestige (Certus) o PlastiCast (R&R), che offrono dettagli e qualità superficiale eccezionali. Usa sempre acqua distillata per la miscelazione, poiché l'acqua di rubinetto può contenere cloruri e minerali che compromettono il rivestimento.

Regola attentamente il rapporto acqua/polvere. Troppa poca acqua rende il rivestimento fragile e soggetto a crepe, mentre troppa acqua produce superfici meno dettagliate e più ruvide. Mantieni acqua e polvere fresche per controllare la reazione esotermica di indurimento. Conserva l'acqua in frigorifero e la polvere in un luogo fresco per garantire stabilità.

Miscelare lentamente per evitare bolle d'aria e versare il rivestimento lungo il lato interno del cilindro per non intrappolare bolle attorno all'albero. Usa una camera a vuoto per eliminare le bolle, ma non esagerare, specialmente con modelli che presentano incisioni. Lascia riposare il rivestimento per 4-6 ore per ottenere i migliori risultati.

Per le resine BlueCast, utilizza il seguente ciclo di burnout per un cilindro da 100 mm:

- 0–150°C: Rampa graduale

- 150°C per 3 ore

- 150–700°C: Rampa graduale

- 700°C per 3 ore

La temperatura finale del burnout deve corrispondere alla temperatura di fusione del metallo o della lega. Dopo il burnout, riduci gradualmente la temperatura fino al punto di fusione del metallo per evitare crepe causate dall'espansione termica.

Se utilizzi forni non ventilati, posiziona il cilindro capovolto durante il raffreddamento per facilitare l'espulsione dei gas prima della fusione.